www.engineering-korea.com

28

'12

Written on Modified on

취약했던 커넥션 부분을 완벽한 머시닝 수퍼스타로

새로운 스핀들 커넥션으로 절삭 성능을 극대화하다.

글/ 마크 휴스톤(Mark Huston), 글로벌 엔지니어링 솔루션즈 부사장

더그 월드(Doug Ewald), 툴링 시스템즈 글로벌 제품관리 디렉터

루이 드 프로타 드 수자(Ruy de Frota de Souza) 툴링 시스템즈 글로벌 제품 엔지니어링 매니저

케나메탈(Kennametal Inc.), 라트로브(Latrobe), PA

티타늄과 같은 단단한 금속을 가공한다는 것은 그 자체가 하나의 도전이다. 작업자는 고경도의

합금강 가공시 소재 제거율을 극대화하여 생산 효율성을 향상시켜야 하면서도 절삭 속도를 낮추

고 절삭력은 대폭 높여야하는 어려움이 있다. 장비 제조업체 역시 공구 수명과 부품 품질을 저하

시키는 진동 발생을 최소화하고자 스핀들과 장비 구조의 강성과 댐핑을 개선해 왔다. 이러한 발

전이 비록 생산성을 획기적으로 향상시키는데 성공했지만, 가장 취약한 문제는 여전히 스핀들 커

넥션 자체에 있었다.

대부분의 경우에 스핀들과 공구의 커넥션은 주어진 작업 조건에서 얼마나 많은 양의 피삭재가 가

공될수 있는지를 결정한다. 이는 공구의 변형이 너무 심하거나 마모되어 부딪히는 소리가 날 때

까지 이 인터페이스가 높은 부하를 견디고 강도를 유지해야만 하기 때문이다. 절삭 공구와 머시

닝 센터의 지속적인 발전과 더불어 이용 가능한 파워를 최대한 활용할 수 있는 스핀들 커넥션은

생산계획의 초기단계에서 고려해야 할 가장 중요한 사항이다.

몇몇 스핀들 커넥션 방식이 지난 수십 년간 개발되고 최적화되었다. 경제적이고 생산적이라는 점

에서 7/24 ISO 테이퍼(Taper)는 시장에서 가장 대중화된 시스템 중 하나로 발전해 왔다. 이미 여

러 애플리케이션에서 성공적인 결과를 얻었지만, 정확성 및 속도의 한계로 인해 마켓 확장에 방

해가 되었다.

테이퍼 구속 방식이 출현하면서 표준 7/24 테이퍼를 능가하는 중요한 진전이 이루어졌다. 테이퍼

구속 방식과 견고한 7/24 테이퍼의 조합은 Z-축 방향에서는 보다 높은 정확성을 가져다 주었으나,

높은 속도나 높은 측면 부하에서는 강성이 결여되는 등 일부 약점을 나타내었다. 시장에 출시된

대부분의 공구는 견고하지만, 스핀들은 상대적으로 체결력이 약하다. 체결 강성에 한계가 있기

때문에 원주방향 간섭 (radial interference)을 최소화할 필요성이 대두되었다. 따라서 일관된

테이퍼 구속을 달성하기 위해 요구되는 공차가 매우 정밀하기 때문에 제조비용을 증가시킨다.

1985년에 케나메탈과 크룹 비디아는 공동 개발 프로그램에 착수하여 현재 KMTM이라고 알려져 있

는 범용 퀵 체인지 툴링 시스템을 개발하였으며 이는 최근 ISO26622로 표준화되었다. 90년대 초

반에 HSK 시스템은 유럽에서 여러 장비에 채택되기 시작했고, 이후 DIN 69893, ISO 12164가 되

었다.

KMTM 퀵 체인지 툴링 시스템은 클램핑 유닛과 절삭 헤드, 2개의 기본 컴포넌트로 구성되어 있다.

클램핑 유닛은 장비 (고정식 애플리케이션을 위한 터렛(Turret)이나 공구 블록 혹은 회전식

애플리케이션에 적용되는 회전 스핀들)에 장착되며, 교체 가능한 절삭 유닛 및 툴 홀더를 위한

용기이다. 공구를 교체할 필요가 있을 때는 작업자는 간단하게 잠금장치를 해제하여 절삭 유닛을

바꿔 끼우고 위치에 맞게 잠그면 된다. 이로 인한 장비의 다운타임은 매우 짧다.

케나메탈의 KM4XTM는 KM의 차세대 제품이다. 일부 시스템은 상당한 양의 토크를 전달할 수 있

으나 절삭력 때문에 휨 모멘트가 발생하여 기계 토크의 한계에 도달하기 전에 인터페이스 한계를

초과하게 된다. 높은 체결력과 공구 간섭의 최적화로 KM4X는 높은 인장강도를 가지고 있는 합금

강이나 다른 소재를 가공할 때 보다 탁월한 성능을 제공할 수 있는 휨 강성 및 단단한 체결, 뛰

어난 높은 강성을 제공하며, 매우 높은 소재 제거율 및 일일 가공량을 증대시킬 수 있다.

3배로 향상된 휨 모멘트에 대한 저항력

스핀들 커넥션은 장비 사양을 준수하고 보다 높은 생산성 요건에 부합할 수 있는 토크와 휨 강성

을 제공해야만 한다. 이는 돌출 길이가 일반적으로 더 길고, 한계 요소가 스핀들 인터페이스의 휨

강성에 있는 엔드밀 애플리케이션에서 명확하게 드러난다. 한 예로, 직경이 80mm인 스핀들 끝단

에서 250mm돌출된 인덱서블 헬리컬 커터는 12.7mm RDOC 및 63.5mm ADOC에서 티타늄

Ti6Al4V를 분당 360cm3씩 가공할 때 4620Nm(3407.5ft. lbs.)의 휨모멘트 저항력이 생기고

900Nm(663.8 ft. lbs)이하의 토크가 발생한다.

테이퍼 구속 방식의 스핀들 커넥션의 가장 심각한 변수는 체결력과 원주 방향의 간섭 현상이다.

체결력을 최대화하고 알맞은 간섭조건을 찾는다면 현저하게 체결 강성을 향상시킬 수 있다.

안정성을 향상시키고 체결력 분산 및 간섭 문제를 최적화하기 위하여 3-면 구속 방식을 적용함

으로써 KM4XTM은 다른 공구 시스템에 비해 3배의 휨 모멘트 저항력을 달성했다.

이는 다음을 의미한다:

- 난삭가공에서 속도와 이송을 증대시키기 위해 KM4X를 장착한 고성능 장비를 사용하여 장비가

가진 가능한 최대한의 생산성을 얻을 수 있다.

-KM4X100처럼 상대적으로 작은 KM4X 연결은 이보다 더 큰 사이즈의 연결 시스템과 동일하거나

더욱 뛰어난 절삭 성능을 발휘한다.

-KM4X 시스템은 다중작업 및 선삭, 머시닝 센터, 이송 장비 상에 수동 혹은 반자동, 완전자동 모

드로 쉽게 전환하여 적용할 수 있다.

KM4X는 공정 설계에 의해 낮은 가공 속도 하의 높은 토크, 높은 속도 하의 낮은 토크 등 보다

다양한 운영방식으로 동작이 가능해 제조업체들이 생산장비를 최대한 활용할 수 있도록 해준다.

다양한 소재의 밀링, 드릴링, 선삭 작업에서 더욱 뛰어난 생산성을 얻을 수 있다!

일반적인 룰이나 권고사항 이외에 티타늄 가공에 대한 특수 조건이나 보다 자세한 KM4X에 대한

추가 정보를 원한다면 케나메탈에 문의하거나 웹사이트 www.kennametal.com에서 확인할 수 있

다.

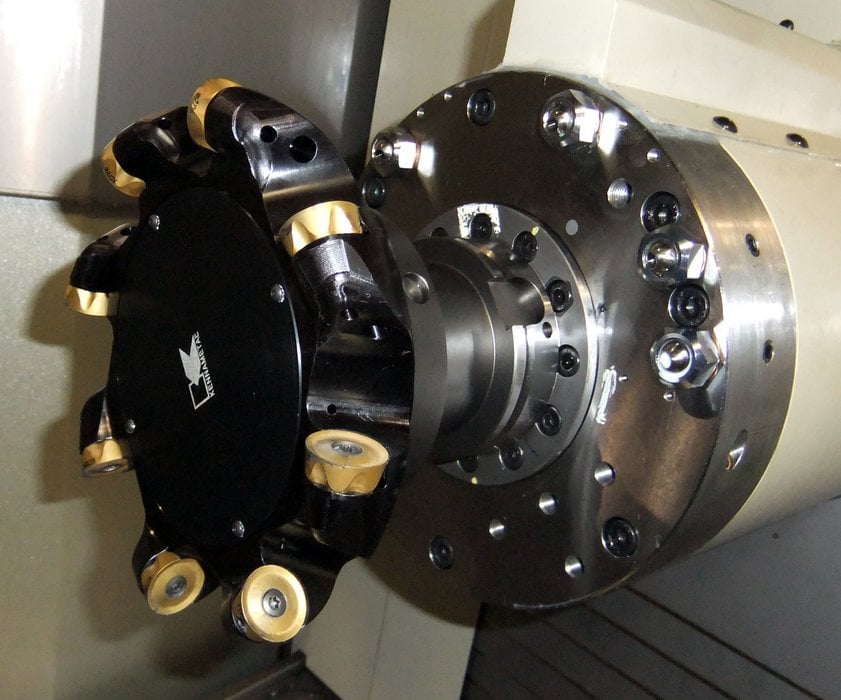

KM4X_with_cutter.jpeg: 높은 체결력과 최적의 간섭조건을 결합시킨 KM4X는 견고한 체결, 매우

뛰어난 강성, 그리고 고경도의 합금강이나 다른 소재 가공 성능을 탁월하게 향상시키는 휨 강성

을 제공함으로써 높은 소재 제거율 및 뛰어난 일일 가공량을 달성할 수 있다.

KM4X_8.jpeg: 케나메탈의 KM4XTM 스핀들 연결 시스템은 빠른 절삭 속도와 낮은 토크, 혹은 낮

은 절삭 속도 하의 높은 토크 조건에서 원활히 동작할 수 있는 견고한 구성을 갖추고 있다.

KM4X가 없다면 이런 류의 헬리컬 커터는 토크의 한계에 도달하기 훨씬 이전에 휨 모멘트 제한

치를 초과해 버릴 것이다.

KM4X_9.jpeg: 간섭 조건을 향상시키고 다른 시스템에 비해 3배의 휨 모멘트 저항력을 구현하기

위해 체결력과 테이퍼 구속 방식을 조합했다. 공구 교환을 빠르고 쉽게 처리함으로써 장비의 다

운타임을 최소화할 수 있다.