www.engineering-korea.com

24

'11

Written on Modified on

스틸 및 플라스틱 분야의 종합적 전문성: 전세계 프로젝트들을 모두 세밀하게 고려한 카벨슐렙(KABELSCHLEPP)의 케이블 및 호스 캐리어

머신 툴 및 시스템 제조업체들은 설계를 위해 수많은 컴포넌트들을 필요로 한다. 특히 까다롭고 복잡한 애플리케이션의 경우 공급업체들은 적절한 제품은 물론 노하우와 개발 전문기술까지 제공해야 한다. 이것이 바로 MT 매카트로닉스(MT Mechatronics)가 자신들의 완벽한 최상의 프로젝트를 수행하는데 있어 카벨슐렙(KABELSCHLEPP)과의 협업을 선택한 이유이기도 하다.

현대 기술은 삶의 모든 측면에서 보다 많은 편리성을 추구하고 있으며, 대부분의 경우 가장 중요한 핵심이기도 하다. 이는 특히 사람들의 건강 문제를 다루는 의료 기술 분야의 경우는 더욱 그렇다. 여러 분야에서 진행되고 있는 야심 찬 연구 및 개발은 더 많은 문제들을 해결할 수 있는 혁신적인 솔루션을 찾고 있다. 이는 또한 암환자의 종양을 처리하기 위한 시스템에서도 마찬가지이다. 하이델베르크 대학병원(Heidelberg University Hospital)의 HIT(Heidelberg Ion Beam Therapy Center)는 거의 축구장 크기에 해당하는 3층으로 된 일부는 매립된 형태의 첨단 시스템으로, 광속의 4분의 3의 속도로 중이온(Heavy Ion)을 가속한 다음, 이를 정밀하게 종양에 이르도록 한다. 중이온은 매우 깊이 영향을 미칠 수 있기 때문에 일반 X-레이나 감마선과 상당히 다르며, 또한 최신 기술 덕분에 매우 정밀하게 조정이 가능해 주변의 건강한 조직 세포에 상대적으로 적은 손상만 입힌다.

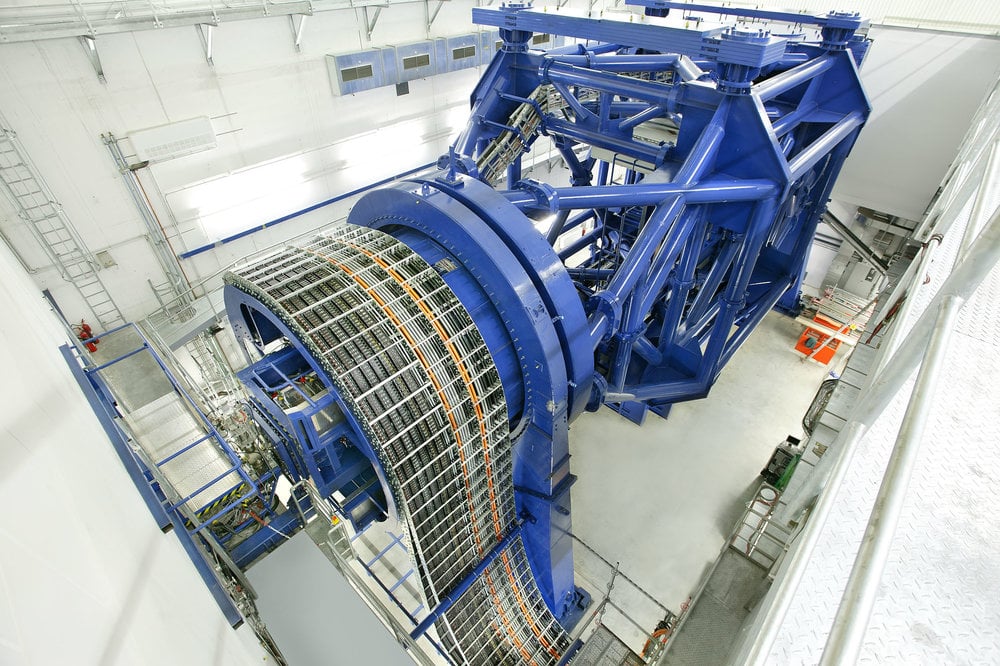

HIT는 여러 가지 수많은 특징들을 갖추고 있는데, 이는 현재 전세계에서 유일무이하다. 이들 중 하나는 갠트리로, 중이온을 위한 회전 빔 가이드 시스템이다. 이온 빔이 벽의 진공 튜브에서 방출되고, 앞쪽에 있는 환자에게 영향을 미치는 2개의 수평 방사선 처리대와는 달리, 세 번째 방에 있는 빔은 최적의 처치 각도를 달성하기 위해 서로 다른 방향에서 환자에게 보내진다. 또한 높은 정밀도를 갖추고 있어 빔이 0.5mm 이상 타겟에서 벗어나지 않는다.

새로운 기술적 혁신

이는 보이지 않는 곳에 있는 정교한 갠트리 구조를 통해 달성되었다. 진공 튜브를 갖춘 이동 가능한 빔 전송 시스템은 전파 망원경에 사용되는 것과 비슷한 복잡한 프레임 시스템을 사용할 필요가 없다. 이 거대한 3층 높이의 시스템은 전체 무게가 670미터 톤에 이르고 600개의 이동 가능한 시스템을 갖추고 있다. 이 갠트리의 개발 및 공급, 어셈블리, 운영은 독일의 다름슈타트(Darmstadt)의 중이온 연구센터(Centre for Heavy Ion Research)와의 협력하에 마인츠(Mainz)에 위치한 MT 매카트로닉스(MT Mechatronics)가 담당하고 있다. MT 매카트로닉스는 독일 아우쿠스베르크(Augsburg)에 있는 MT 에어로스페이스(MT Aerospace)의 자회사로 우주항공 및 방위산업 분야의 공인 공급업체로 안테나, 망원경, 매카트로닉스 시스템 분야의 전문 시스템 파트너사이다.

처음에 MT 매카트로닉스는 수 톤에 달하는 자석에 연결되고 전송되는 이온 빔 가이드에 적절한 구조를 사용할 수 있도록 물리적 힘과 온도의 영향을 고려한 물리적 조건을 조사하기 위한 연구 작업을 수행했다. 이 건물은 이러한 초기 계획에 따라 건설되었지만 프로젝트 구현 과정에서 갠트리를 위한 공간이 상당히 제한적이라는 점이 드러났다. 이 문제는 몇몇 설계 수정으로 해결될 수 있었지만, 생명과 직결된 매우 중요한 케이블과 호스 캐리어 시스템이 종양 치료에 사용될 수 있도록 하기 위해서는 여전히 극복해야 할 큰 장애요소가 있었다. 이는 매우 복잡한 운영 조건을 고려해야 하는 상당히 까다로운 과제였지만, 더불어 모두 극도로 컴팩트하게 디자인되어야만 했다.

MT 매카트로닉스의 시스템 엔지니어링부 마틴 슈브(Martin Süß) 엔지니어는 “덜 복잡한 애플리케이션이라 하더라도 케이블 및 호스 캐리어를 적절하게 구현하는 것은 매우 어려운 문제이며, 거의 모든 프로젝트에서 과소평가되기 쉽다.”고 말하고 “해답은 주로 사용자의 사양에 있다.”고 밝혔다. 갠트리의 경우 최대 주안점은 빔 가이드의 포인팅 정확성과 조정 속도를 위한 전형적인 요건들이다. 마틴 슈브는 “우리는 프로젝트를 수행하는 동안 끊임없이 이러한 점들에 주의를 기울였다. 하지만 결국에 또 다른 케이블을 추가해야 한다는 점에 이르렀다.”고 말했다. 마틴 슈브는 경험을 통해 파트너가 요구하는 것과 동일한 수준으로 이를 처리한다는 것은 그리 간단한 문제가 아니라는 것을 알고 있었다고 언급했다. 따라서 프로토타입 구축 및 파일롯 프로젝트의 전문가인 MT 매카트로닉스는 또 다른 전문가의 경험과 노하우에 의존했다. 케이블 및 호스 캐리어를 발명하고 광범위한 제품군을 보유하고 있는 기업인 카벨슐렙(KABELSCHLEPP)은 고객 맞춤형 솔루션을 제공하는데 적절한 부품을 갖추고 있을 뿐만 아니라 무엇보다도 다양한 애플리케이션 및 환경 조건에 대한 수십 년 이상의 실제 경험을 보유하고 있다. MT 매카트로닉스의 프로젝트 매니지먼트를 담당하고 있는 클라우스 쉐이델(Klaus Scheidel) 엔지니어와 갠트리 구축 책임 담당자 또한 이를 인지하고 있었다:

“우리에게 결정적인 요인은 경험과 유연성, 창의적 아이디어이다. 이러한 분야에서 능력을 갖춘 공급업체들은 이 문제를 식별할 수 있고, 문제가 복잡한 경우에도 솔루션을 찾을 수 있기 때문이다. 이 점이 선별의 기준이 되었다.”고 말했다. 결국 카벨슐렙은 갠트리 테스트를 통과했다.

계획의 마스터링 변경

독일 지겐(Siegen)의 케이블 및 호스 캐리어 시스템 프로젝트 플래닝+엔지니어링부 앤드류 바인베크(Andreas Wienbeck)는 이 갠트리 프로젝트의 지원을 담당했다. 앤드류 바인베크는 오랜 기간의 경험을 토대로 문제를 이해하고 있었다. 그는 “본질적으로 초기 상황은 항상 동일하다. 애플리케이션을 위한 특정 조건들과 설치해야 할 수많은 케이블과 호스들에 대해 추정을 하게 되는데, 이것이 바로 플래닝에 사용된다. 하지만 모든 것들이 제대로 동작하기 전까지 작업이 필요한 상당수의 변경 및 추가적인 요소들이 항상 뒤따른다.”고 말했다. 이 또한 갠트리에서도 마찬가지이다. 초기에 계획했던 케이블과 호스는 상당 수의 새로운 것들과 합쳐지게 된다. 결국 150kg/m 무게와 최대 15,000Nm 모멘트의 케이블 및 호스가 적용되어야만 했는데, 이는 케이블 및 호스 캐리어 시스템을 위한 소재 선택이 거의 선택의 여지가 없었다는 것을 의미한다. 바인베크는 “의심할 여지없이 소재는 스틸이 선택되었다.”고 말하고 “스틸 캐리어는 장기적으로 내방사선성을 가지고 있으며, 이는 갠트리 동작에 있어서도 중요한 요소”라고 언급했다. 앞서 언급한 것처럼 케이블 및 호스의 수가 상당히 증가하기 때문에 사전 계획된 캐리어 공간으로는 적합하지 않고, 더 많은 공간이 필요하다는 것은 분명하다.

이보다 중요한 것은 방사열인데, 일부 경우 130미터 톤의 빔 가이드 자석을 공급하는 케이블 외피의 온도가 70°C를 넘는다. 열 발생으로 인해, 연결된 케이블 및 호스의 상대 동작으로 인한 보상은 더 이상 불가능하며, 들러붙는 위험도 있다. 카벨슐렙의 전문가는 “자석을 위한 전원 공급 케이블은 막대한 전류를 수반한다. 이 시스템을 과열로부터 보호하기 위해서는 케이블이 쿨링 호스로 냉각되어야 한다. 하지만 열 발생이 여전히 상당히 높은 것으로 나타났다.”고 말했다. 열은 케이블의 플라스틱 피복을 부드럽게 만들어 ‘스티커’처럼 만들고 이는 마찰 저항을 크게 높이게 된다. 이는 연결된 케이블 및 호스의 상대 동작을 제한한다. 따라서 가장 먼저, 추가로 케이블 및 호스를 하우징하기 위한 추가적인 캐리어 공간이 필요하며, 두 번째로는 이를 완화하기 위해 더 많은 공간에 열선을 만드는 것이다.

특수 애플리케이션을 위한 매우 복잡한 시스템

케이블 및 호스 캐리어 시스템의 이미 한계에 이른 공간 문제는 갠트리가 안정장치와 함께 벽에 고정된다는 문제로 인해 더욱 더 어려워졌다. 이로 인해 수많은 다른 애플리케이션에서 이미 그 가치를 인정받은 로터리 시스템을 사용하는 것은 불가능했다. 따라서 드럼이 갠트리 서스펜션 베어링 위에 설치되었고, 여기에서부터 케이블과 호스 캐리어가 중단되었으며, 이는 왼편으로 굽힌 다음 다시 우측으로 굽혀서 안정장치를 지나도록 유도되었다. 하지만 이 설계에서 케이블 및 호스를 위해 더 많은 공간을 가지고 있는 더 넓은 캐리어는 선택되지 않았다. 카벨슐렙은 꼭대기에 두 번째 스틸 캐리어를 탑재한 솔루션을 제공했다. 이 갠트리는 현재 1,395mm의 굽힘 반지름과 역-굽힘 반지름 2,360mm, 자체 무게 1,375kg의 4-밴드 디자인의 15.25미터 길이의 타입 S 2500 스틸 캐리어로 작동되고 있다. 이 꼭대기에 탑재된 것은 보다 작은 14.58미터의 타입 1800 캐리어로 똑같이 4-밴드 디자인으로, 굽힘 반지름과 역-굽힘 반지름이 1,750mm, 자체 무게는 732kg이다. 2 개의 스틸 캐리어가 서로 정확하게 움직이도록 체인 밴드는 가이드 플레이트에 꼭 맞추어져 있다. 2개의 캐리어는 움직이거나 움직이지 않을 때 모두 서로 상대적으로 동작하며, 또한 이 솔루션은 케이블 및 호스의 보상이 유지된다.

캐리어 시스템은 여러 직경을 가진 다양한 타입의 케이블과 호스를 수용해야 하기 때문에 500mm의 프레임 스테이 간격(Stay Interval)으로 된 비교적 얇은 신호 케이블은 연속적인 동작이 일어나는 동안 상당히 힘이 들며, 최대 83mm 직경의 보다 굵은 전기 케이블 및 호스와 비교해 굴곡 강도가 불충분한 것으로 나타났다. 하지만 다중-밴드 캐리어로 설계된데다, 필요한 캐리어 사이즈로 인해 스테이 간격을 더 작은 피치로 만들 수는 없다. 바인베크는 “스테이는 항상 하나의 링크 오프셋으로 맞춰져야 하며, 스테이와 스테이를 직접 연결하도록 만드는 것은 불가능하다.”고 말하고 “우리는 항상 프레임 스테이에서 프레임 스테이까지 2개의 피치 공간이 필요하다. 250mm 피치 크기의 2500s를 위해서는 500mm의 간격이어야 하고 이는 불가피하다.”고 설명했다. 10mm 직경의 소형 컨트롤 케이블의 경우 이는 너무 크며, 스테이 사이는 늘어지고 부서지게 된다. 따라서 낮은 굽힘 강도와 작은 직경의 케이블을 지원하는 추가적인 안정화를 제공하기 위해 MONO 및 UNIFLEX 시리즈 플라스틱 캐리어에 연결하고, 이를 다시 대형 스틸 캐리어에 설치함으로써 보다 작은 케이블이 늘어지는 것을 영구적으로 방지할 수 있다.

알루미늄 스테이의 장점은 매우 명확하다. 이중 한가지는 필요한 안정성을 제공한다는 것이다. 또한 알루미늄은 케이블 및 호스와 함께 있을 때 이상적인 마찰 저항 파트너로, 적절한 표면 소재 특성을 가지고 있어 케이블 피복의 마찰 저항을 획기적으로 줄일 수 있으며, 덮개 마모로 인한 손상을 방지할 수 있다. 이는 특히 파워 케이블을 물로 쿨링해야 하는 경우 중요하다. 절연 처리로 인한 손상이 일부 경우 전체 시스템 고장을 유발할 수 있으며, 종양 환자의 치료를 방해할 수도 있다. 매우 많은 열이 시스템 내에서 발생된다는 점을 고려하면, 알루미늄의 열 전도 특성은 상당히 바람직하다. 이는 케이블 및 호스에 있는 열을 흡수하고 스틸 캐리어를 통해 공기 중으로 방출시킨다. 따라서 이러한 케이블 및 호스 캐리어 시스템의 소재 결합은 쿨링 효과 및 과열 보호를 제공한다.

바인베크는 “이와 같은 애플리케이션은 하나의 제품 포트폴리오 안에 서로 다른 소재를 갖추는 것이 중요하다는 사실을 보여준다. 이는 곧 모든 상황에 대처할 수 있는 솔루션을 갖출 수 있고, 특정 제품을 사용할 필요없이 객관적인 조언을 제공하는 것은 물론, 모든 분야의 애플리케이션을 완벽하게 커버할 수 있음을 의미한다.”고 말하고, 스틸 및 플라스틱, 하이브리드 디자인으로 만들어진 카벨슐렙의 케이블 및 호스 캐리어 제품 라인의 중요성을 강조했다. 이 케이블 및 호스 캐리어 시스템은 엄청난 강도 이외에도 상당한 기계적 부하로 인해 유일하게 선택 가능한 스틸 캐리어로 평가받고 있다. 플라스틱은 이러한 조건 하에서 구조를 변화시키는데, 소재의 서비스 수명이 짧아지면서 갠트리의 서비스 수명도 짧아진다. 시스템의 유지관리 시간은 암 환자의 대기 시간을 의미하기도 한다.

HIT는 여러 가지 수많은 특징들을 갖추고 있는데, 이는 현재 전세계에서 유일무이하다. 이들 중 하나는 갠트리로, 중이온을 위한 회전 빔 가이드 시스템이다. 이온 빔이 벽의 진공 튜브에서 방출되고, 앞쪽에 있는 환자에게 영향을 미치는 2개의 수평 방사선 처리대와는 달리, 세 번째 방에 있는 빔은 최적의 처치 각도를 달성하기 위해 서로 다른 방향에서 환자에게 보내진다. 또한 높은 정밀도를 갖추고 있어 빔이 0.5mm 이상 타겟에서 벗어나지 않는다.

새로운 기술적 혁신

이는 보이지 않는 곳에 있는 정교한 갠트리 구조를 통해 달성되었다. 진공 튜브를 갖춘 이동 가능한 빔 전송 시스템은 전파 망원경에 사용되는 것과 비슷한 복잡한 프레임 시스템을 사용할 필요가 없다. 이 거대한 3층 높이의 시스템은 전체 무게가 670미터 톤에 이르고 600개의 이동 가능한 시스템을 갖추고 있다. 이 갠트리의 개발 및 공급, 어셈블리, 운영은 독일의 다름슈타트(Darmstadt)의 중이온 연구센터(Centre for Heavy Ion Research)와의 협력하에 마인츠(Mainz)에 위치한 MT 매카트로닉스(MT Mechatronics)가 담당하고 있다. MT 매카트로닉스는 독일 아우쿠스베르크(Augsburg)에 있는 MT 에어로스페이스(MT Aerospace)의 자회사로 우주항공 및 방위산업 분야의 공인 공급업체로 안테나, 망원경, 매카트로닉스 시스템 분야의 전문 시스템 파트너사이다.

처음에 MT 매카트로닉스는 수 톤에 달하는 자석에 연결되고 전송되는 이온 빔 가이드에 적절한 구조를 사용할 수 있도록 물리적 힘과 온도의 영향을 고려한 물리적 조건을 조사하기 위한 연구 작업을 수행했다. 이 건물은 이러한 초기 계획에 따라 건설되었지만 프로젝트 구현 과정에서 갠트리를 위한 공간이 상당히 제한적이라는 점이 드러났다. 이 문제는 몇몇 설계 수정으로 해결될 수 있었지만, 생명과 직결된 매우 중요한 케이블과 호스 캐리어 시스템이 종양 치료에 사용될 수 있도록 하기 위해서는 여전히 극복해야 할 큰 장애요소가 있었다. 이는 매우 복잡한 운영 조건을 고려해야 하는 상당히 까다로운 과제였지만, 더불어 모두 극도로 컴팩트하게 디자인되어야만 했다.

MT 매카트로닉스의 시스템 엔지니어링부 마틴 슈브(Martin Süß) 엔지니어는 “덜 복잡한 애플리케이션이라 하더라도 케이블 및 호스 캐리어를 적절하게 구현하는 것은 매우 어려운 문제이며, 거의 모든 프로젝트에서 과소평가되기 쉽다.”고 말하고 “해답은 주로 사용자의 사양에 있다.”고 밝혔다. 갠트리의 경우 최대 주안점은 빔 가이드의 포인팅 정확성과 조정 속도를 위한 전형적인 요건들이다. 마틴 슈브는 “우리는 프로젝트를 수행하는 동안 끊임없이 이러한 점들에 주의를 기울였다. 하지만 결국에 또 다른 케이블을 추가해야 한다는 점에 이르렀다.”고 말했다. 마틴 슈브는 경험을 통해 파트너가 요구하는 것과 동일한 수준으로 이를 처리한다는 것은 그리 간단한 문제가 아니라는 것을 알고 있었다고 언급했다. 따라서 프로토타입 구축 및 파일롯 프로젝트의 전문가인 MT 매카트로닉스는 또 다른 전문가의 경험과 노하우에 의존했다. 케이블 및 호스 캐리어를 발명하고 광범위한 제품군을 보유하고 있는 기업인 카벨슐렙(KABELSCHLEPP)은 고객 맞춤형 솔루션을 제공하는데 적절한 부품을 갖추고 있을 뿐만 아니라 무엇보다도 다양한 애플리케이션 및 환경 조건에 대한 수십 년 이상의 실제 경험을 보유하고 있다. MT 매카트로닉스의 프로젝트 매니지먼트를 담당하고 있는 클라우스 쉐이델(Klaus Scheidel) 엔지니어와 갠트리 구축 책임 담당자 또한 이를 인지하고 있었다:

“우리에게 결정적인 요인은 경험과 유연성, 창의적 아이디어이다. 이러한 분야에서 능력을 갖춘 공급업체들은 이 문제를 식별할 수 있고, 문제가 복잡한 경우에도 솔루션을 찾을 수 있기 때문이다. 이 점이 선별의 기준이 되었다.”고 말했다. 결국 카벨슐렙은 갠트리 테스트를 통과했다.

계획의 마스터링 변경

독일 지겐(Siegen)의 케이블 및 호스 캐리어 시스템 프로젝트 플래닝+엔지니어링부 앤드류 바인베크(Andreas Wienbeck)는 이 갠트리 프로젝트의 지원을 담당했다. 앤드류 바인베크는 오랜 기간의 경험을 토대로 문제를 이해하고 있었다. 그는 “본질적으로 초기 상황은 항상 동일하다. 애플리케이션을 위한 특정 조건들과 설치해야 할 수많은 케이블과 호스들에 대해 추정을 하게 되는데, 이것이 바로 플래닝에 사용된다. 하지만 모든 것들이 제대로 동작하기 전까지 작업이 필요한 상당수의 변경 및 추가적인 요소들이 항상 뒤따른다.”고 말했다. 이 또한 갠트리에서도 마찬가지이다. 초기에 계획했던 케이블과 호스는 상당 수의 새로운 것들과 합쳐지게 된다. 결국 150kg/m 무게와 최대 15,000Nm 모멘트의 케이블 및 호스가 적용되어야만 했는데, 이는 케이블 및 호스 캐리어 시스템을 위한 소재 선택이 거의 선택의 여지가 없었다는 것을 의미한다. 바인베크는 “의심할 여지없이 소재는 스틸이 선택되었다.”고 말하고 “스틸 캐리어는 장기적으로 내방사선성을 가지고 있으며, 이는 갠트리 동작에 있어서도 중요한 요소”라고 언급했다. 앞서 언급한 것처럼 케이블 및 호스의 수가 상당히 증가하기 때문에 사전 계획된 캐리어 공간으로는 적합하지 않고, 더 많은 공간이 필요하다는 것은 분명하다.

이보다 중요한 것은 방사열인데, 일부 경우 130미터 톤의 빔 가이드 자석을 공급하는 케이블 외피의 온도가 70°C를 넘는다. 열 발생으로 인해, 연결된 케이블 및 호스의 상대 동작으로 인한 보상은 더 이상 불가능하며, 들러붙는 위험도 있다. 카벨슐렙의 전문가는 “자석을 위한 전원 공급 케이블은 막대한 전류를 수반한다. 이 시스템을 과열로부터 보호하기 위해서는 케이블이 쿨링 호스로 냉각되어야 한다. 하지만 열 발생이 여전히 상당히 높은 것으로 나타났다.”고 말했다. 열은 케이블의 플라스틱 피복을 부드럽게 만들어 ‘스티커’처럼 만들고 이는 마찰 저항을 크게 높이게 된다. 이는 연결된 케이블 및 호스의 상대 동작을 제한한다. 따라서 가장 먼저, 추가로 케이블 및 호스를 하우징하기 위한 추가적인 캐리어 공간이 필요하며, 두 번째로는 이를 완화하기 위해 더 많은 공간에 열선을 만드는 것이다.

특수 애플리케이션을 위한 매우 복잡한 시스템

케이블 및 호스 캐리어 시스템의 이미 한계에 이른 공간 문제는 갠트리가 안정장치와 함께 벽에 고정된다는 문제로 인해 더욱 더 어려워졌다. 이로 인해 수많은 다른 애플리케이션에서 이미 그 가치를 인정받은 로터리 시스템을 사용하는 것은 불가능했다. 따라서 드럼이 갠트리 서스펜션 베어링 위에 설치되었고, 여기에서부터 케이블과 호스 캐리어가 중단되었으며, 이는 왼편으로 굽힌 다음 다시 우측으로 굽혀서 안정장치를 지나도록 유도되었다. 하지만 이 설계에서 케이블 및 호스를 위해 더 많은 공간을 가지고 있는 더 넓은 캐리어는 선택되지 않았다. 카벨슐렙은 꼭대기에 두 번째 스틸 캐리어를 탑재한 솔루션을 제공했다. 이 갠트리는 현재 1,395mm의 굽힘 반지름과 역-굽힘 반지름 2,360mm, 자체 무게 1,375kg의 4-밴드 디자인의 15.25미터 길이의 타입 S 2500 스틸 캐리어로 작동되고 있다. 이 꼭대기에 탑재된 것은 보다 작은 14.58미터의 타입 1800 캐리어로 똑같이 4-밴드 디자인으로, 굽힘 반지름과 역-굽힘 반지름이 1,750mm, 자체 무게는 732kg이다. 2 개의 스틸 캐리어가 서로 정확하게 움직이도록 체인 밴드는 가이드 플레이트에 꼭 맞추어져 있다. 2개의 캐리어는 움직이거나 움직이지 않을 때 모두 서로 상대적으로 동작하며, 또한 이 솔루션은 케이블 및 호스의 보상이 유지된다.

캐리어 시스템은 여러 직경을 가진 다양한 타입의 케이블과 호스를 수용해야 하기 때문에 500mm의 프레임 스테이 간격(Stay Interval)으로 된 비교적 얇은 신호 케이블은 연속적인 동작이 일어나는 동안 상당히 힘이 들며, 최대 83mm 직경의 보다 굵은 전기 케이블 및 호스와 비교해 굴곡 강도가 불충분한 것으로 나타났다. 하지만 다중-밴드 캐리어로 설계된데다, 필요한 캐리어 사이즈로 인해 스테이 간격을 더 작은 피치로 만들 수는 없다. 바인베크는 “스테이는 항상 하나의 링크 오프셋으로 맞춰져야 하며, 스테이와 스테이를 직접 연결하도록 만드는 것은 불가능하다.”고 말하고 “우리는 항상 프레임 스테이에서 프레임 스테이까지 2개의 피치 공간이 필요하다. 250mm 피치 크기의 2500s를 위해서는 500mm의 간격이어야 하고 이는 불가피하다.”고 설명했다. 10mm 직경의 소형 컨트롤 케이블의 경우 이는 너무 크며, 스테이 사이는 늘어지고 부서지게 된다. 따라서 낮은 굽힘 강도와 작은 직경의 케이블을 지원하는 추가적인 안정화를 제공하기 위해 MONO 및 UNIFLEX 시리즈 플라스틱 캐리어에 연결하고, 이를 다시 대형 스틸 캐리어에 설치함으로써 보다 작은 케이블이 늘어지는 것을 영구적으로 방지할 수 있다.

알루미늄 스테이의 장점은 매우 명확하다. 이중 한가지는 필요한 안정성을 제공한다는 것이다. 또한 알루미늄은 케이블 및 호스와 함께 있을 때 이상적인 마찰 저항 파트너로, 적절한 표면 소재 특성을 가지고 있어 케이블 피복의 마찰 저항을 획기적으로 줄일 수 있으며, 덮개 마모로 인한 손상을 방지할 수 있다. 이는 특히 파워 케이블을 물로 쿨링해야 하는 경우 중요하다. 절연 처리로 인한 손상이 일부 경우 전체 시스템 고장을 유발할 수 있으며, 종양 환자의 치료를 방해할 수도 있다. 매우 많은 열이 시스템 내에서 발생된다는 점을 고려하면, 알루미늄의 열 전도 특성은 상당히 바람직하다. 이는 케이블 및 호스에 있는 열을 흡수하고 스틸 캐리어를 통해 공기 중으로 방출시킨다. 따라서 이러한 케이블 및 호스 캐리어 시스템의 소재 결합은 쿨링 효과 및 과열 보호를 제공한다.

바인베크는 “이와 같은 애플리케이션은 하나의 제품 포트폴리오 안에 서로 다른 소재를 갖추는 것이 중요하다는 사실을 보여준다. 이는 곧 모든 상황에 대처할 수 있는 솔루션을 갖출 수 있고, 특정 제품을 사용할 필요없이 객관적인 조언을 제공하는 것은 물론, 모든 분야의 애플리케이션을 완벽하게 커버할 수 있음을 의미한다.”고 말하고, 스틸 및 플라스틱, 하이브리드 디자인으로 만들어진 카벨슐렙의 케이블 및 호스 캐리어 제품 라인의 중요성을 강조했다. 이 케이블 및 호스 캐리어 시스템은 엄청난 강도 이외에도 상당한 기계적 부하로 인해 유일하게 선택 가능한 스틸 캐리어로 평가받고 있다. 플라스틱은 이러한 조건 하에서 구조를 변화시키는데, 소재의 서비스 수명이 짧아지면서 갠트리의 서비스 수명도 짧아진다. 시스템의 유지관리 시간은 암 환자의 대기 시간을 의미하기도 한다.