레덱스 그룹, 아르셀로 미탈의 브레멘 공장에 사이드 트리머 설치

완벽하게 트리밍된 아연도금 열연 스트립.

www.redex-group.com

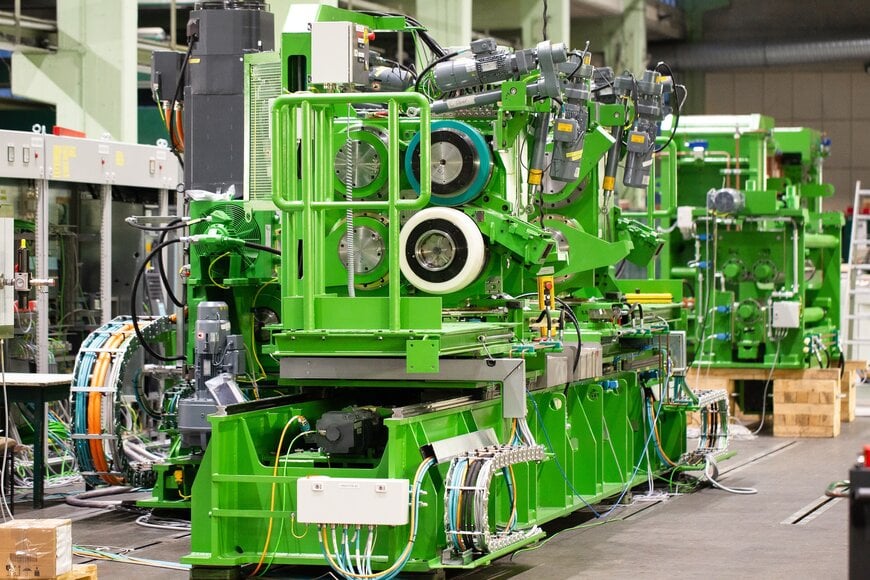

아르셀로 미탈(Arcelor Mittal)의 브레멘 제철소에서는 새로운 사이드 트리머(Side Trimmer) 라인을 통해 아연도금 열연 스트립(Galvanized Hot-Rolled Strip)을 정밀하게 트리밍하고 있다. 이 프로젝트를 수행하는 과정에서 극복해야 했던 과제 중 하나는, 설치 공간 부족 문제를 해결하기 위해 트리머 라인을 아연도금 라인 위쪽에 설치해야 했다. 이는 일반적인 상황은 아니지만, 공간을 절약할 수 있는 명쾌한 솔루션이 제시되었다. 해당 설비는 이미 가동 중이며, 0.6mm ~ 6.3mm 두께의 고품질 트리밍 강판이 생산되고 있다.

브레멘은 철강 생산 및 가공을 비롯해 현지 조선소를 통한 철강 소비에 이르기까지, 철강 산업 분야에서 오랜 전통을 자랑하는 도시이다. 이러한 전통의 상징으로 자리잡고 있는 것이 바로 아르셀로 미탈의 브레멘 제철소다. 1957년에 설립되어 2007년부터 아르셀로 미탈 그룹에 편입된 이 제철소는 약 7㎢에 달하는 부지에서 연간 최대 350만 톤의 조강(Crude Steel)을 생산할 수 있다. 아르셀로 미탈의 브레멘 일관제철소는 자동차 산업, 건축, 기계공학, 가전 산업, 강관 제조 등 다양한 산업 분야에 공급되는 평강(Flat Steel) 제품을 생산하고 있으며, 용융 아연도금 강판(Hot-Dip Galvanized Sheet)도 제품군에 포함되어 있다.

요구사항: 아연도금 강판용 트리밍 스테이션 개조 작업

아르셀로 미탈은 지속적인 설비 최적화를 위한 투자의 일환으로, 2001년에 가동을 시작하여 0.6mm ~ 6.3mm 두께의 강판을 가공하는 브레갈 2(Bregal 2) 열연 스트립 용융아연도금 라인 출구에 트리밍 라인을 설치하기로 하고, 레덱스(REDEX)에 작업을 의뢰했다. 이 프로젝트의 목표는 사용자가 요구하는 정확한 스트립 폭과 최대 120m/min의 생산 속도로 스트립 가장자리를 트리핑하여 고품질의 강판을 생산하는 것이었다.

도전과제: 구조적 제약

레덱스 그룹(REDEX Group)은 2020년, 압연 플랜트 기술 분야에 특화된 선도적인 기술 기업인 독일 뒤스부르크 소재의 BGW 팀을 인수하면서 이와 같은 과제에 대한 전문성을 보유하게 되었다. 현재 레덱스 그룹의 자회사인 BGW는 트리밍 시스템의 기획 및 설치 분야에서도 풍부한 경험을 보유하고 있다.

이 프로젝트에서 이러한 높은 수준의 경험과 전문성이 요구되는 과제 중 하나는 바로 구조적 환경 문제였다. 전체 아연도금 공장의 평면도를 확장할 수 없었기 때문에, 선택지는 사실상 한 가지 방법뿐이었다. 즉, 기존 라인을 ‘한 층 위로’ 올리고, 새로 구축한 플랫폼 위에 트리밍 라인을 설치해야만 했다. 이로 인해 벨트 경로 변경과 기존에 설치된 장치의 재배치가 필요했으며, 최대 시공 높이 또한 고려해야 했다. 또한, 트리밍 시스템은 기존 철골 구조물로 지지되는 구조용 강철 플랫폼 위에 설치되어야 했다.

지하에서 최상단 플랫폼까지: 새롭게 설계된 코일 경로

새로운 아연도금 코일 경로는 라인 지하에 설치된 파일럿 롤러에서 시작된다. 이 롤러는 이전의 편향 롤러(Deflection Roller)와 동일한 위치에 설치되어 기존의 마킹 머신을 통해 수직 상향으로 스트립을 가이드한다.

텐션 롤러 세트는 벨트 장력을 증가시키고, 수평 방향으로 벨트를 가이드하여 이중 제어 롤러로 이동시킨다. 벨트는 여기에서 다시 중앙을 통과하여 사이드 펀치(Side Punch)를 지나 트리밍 장치로 가이드된다. 트리밍이 완료된 벨트는 편향 롤러를 통해 수직으로 이송되어 수직 검사를 거친 다음, 다시 텐션 롤러 세트를 거쳐 리코일러(Recoiler) 앞에 있는 수평 벨트 주행 구간에 도달하게 된다.

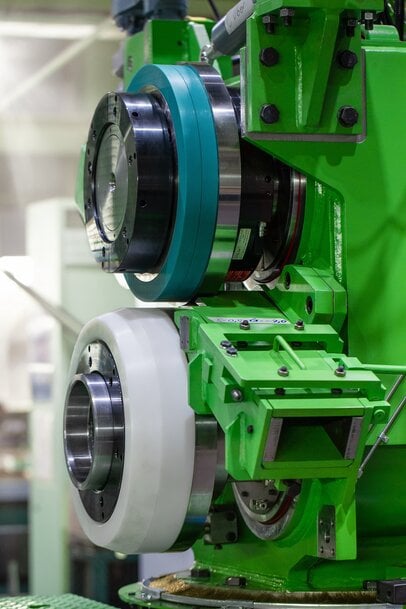

정교한 전단기 설계로 우수한 절삭 품질 제공

레덱스(이전의 BGW)의 트리머 머신에는 필요에 따라 회전 헤드 트리밍 전단기(Rotary Head Trimming Shear)를 장착할 수 있다. 이 트리밍 전단기에는 두께 40mm, 직경 450mm의 롤러 나이프 2개가 장착되어 있으며, 서로 위아래로 엇갈린 상태로 배치되어 있다.

이러한 유형의 전단기는 버(Burr) 형성을 최소화하고, 매우 낮은 블레이드 마모로 매우 정확한 절삭 폭을 달성할 수 있다. 이는 특히 절삭면의 품질을 최적화하는 수평 및 수직 블레이드 간격 조정 시스템 등을 통해 보장되며, 이 시스템은 소재의 두께와 품질에 따라 절삭 간격을 자유롭게 조정할 수 있다. 상부 및 하부 나이프 배열은 잘려 나온 헴 스트립(Hem Strip)이 경화 가이드로 하향 유도된 다음, 스크랩 초퍼(Scrap Chopper)로 들어가도록 설계되어 있다.

조정 장치: 고성능 구동 및 제어 기술

이 시스템은 높은 동작 신뢰성과 높은 라인 처리용량을 지속적으로 유지할 수 있다. 나이프를 교체한 후에도 절삭 간격을 다시 조정할 필요가 없다. 절삭 폭은 속도 제어가 가능한 3상 서보 모터를 통해 조정되며, 이 모터는 서로 반대 방향으로 배치된 백래시 없는 역회전 볼 스크류 두 개를 구동한다.

간격은 하부 나이프를 축 방향으로 이동시키는 전기 실린더 방식의 전기 기계식 액추에이터를 통해 설정된다. 스핀들은 서로 맞물리도록 배치된 두 개의 나사산 너트를 이용해 백래시를 최소화할 수 있도록 조정된다. 전기 실린더에 연결된 속도 조절 기어드 모터는 간격 위치 조정을 위한 엔코더를 갖추고 있다. 이러한 설계는 긴 실린더 스트로크를 미세한 간격 조정으로 변환되도록 함으로써 높은 정밀도를 구현한다. 고정밀 전기 기계식 액추에이터는 오버랩 조정에도 사용된다.

코일 교체를 위한 사이드 펀치

사이드 펀치는 트리밍 공정에서 중요한 기능을 수행하며, 코일 교체 후 가장자리 전단기의 폭을 새롭게 설정할 때 사용된다. 이 공정 단계에서는 나이프가 스트립에 걸리지 않도록 해야 하기 때문에, 사이드 펀치는 기존 스트립과 새 스트립의 연결 부위에 더 넓은 면적을 펀칭하게 된다. 그런 다음, 펀칭된 부분까지 스트립을 트리밍 전단기로 이동시키면, 나이프가 스트립에 걸리지 않게 되고, 전단기는 자동으로 새로운 폭으로 조정된다. 이 시스템은 600mm ~ 1,800mm 폭의 스트립을 처리할 수 있으며, 스트립의 가장자리 폭은 6mm ~ 100mm 사이에서 다양하게 설정할 수 있다.

사이드 펀치에서 나온 스크랩은 짧은 컨베이어 벨트를 통해 스크랩 컨베이어 벨트로 이송된다. 모든 스크랩은 컨베이어 벨트를 따라 인접한 홀로 운반된 후, 조절식 슈트를 통해 두 개의 스크랩 컨테이너 중 하나로 배출된다.

높은 품질과 뛰어난 유연성

완전 자동화된 트리밍 공정을 통해 코일 교체 공정의 효율성 또한 크게 높일 수 있다. 예를 들어, ±0.2mm의 고정밀 스트립 폭 측정에 사용되는 통합 센서 기술은 정밀한 절삭 품질을 실현하는데 중요한 역할을 한다. 이외에도, 이번 개조 작업에서 주목할만한 솔루션은 새롭게 설치된 스트립 텐션 측정 시스템이다.

자동화 및 운영

트리밍 시스템은 대부분 자동화된 아연도금 라인의 제어 레벨에 통합되어 있다. 이에 따라, 시각화 스테이션을 비롯해 제어실의 디스플레이 및 운영 시스템도 확장되었다. 수동 운영 시에는 공정을 직접 관찰할 수 있는 여러 개의 로컬 콘솔과 제어 스테이션을 사용할 수 있다. 또한, 레덱스 설계팀은 소음 방지와 기계 안전에 대한 모든 규정 요건도 충족시켰다. 이 시스템은 현재 가동 중이며, 운영자의 기대를 완벽하게 충족시키며, 안정적으로 운영되고 있다.

www.redex-group.com